Sistema de exaustão de pó

Se está procurando por um sistema de exaustão de pó, conheça a empresa especializada para o seu negócio. Nos contate agora mesmo e ache uma equipe de colaboradores especialistas no segmento.

NÃO PERCA TEMPO E SAIBA ONDE ENCONTRAR SISTEMA DE EXAUSTÃO DE PÓ

Quem procura por sistema de exaustão de pó, encontra na internet a Air Filter Systems. Empresa especializada em sistemas de exaustão e sistemas de despoeiramento e filtragem, garantindo o que há de melhor na atualidade para seus clientes.

Discorrendo ainda sobre sistema de exaustão de pó, deve-se ter o cuidado em orçar com empresas que prezam por excelente qualidade e estrutura enxuta que proporciona preços mais competitivos, pontos importantes que ficam de fora no planejamento de organizações que não trabalham com seriedade e profissionalismo.

Não perca mais tempo, faça uma cotação agora mesmo com nossa equipe para um atendimento personalizado para sistema de exaustão de pó. Nosso quadro de funcionários é formado por profissionais capacitados, aguardamos a oportunidade para tirar suas dúvidas.

AIR FILTER SYSTEMS, A ESCOLHA CERTA PARA SISTEMA DE EXAUSTÃO DE PÓ

Veja boas razões por que a Air Filter Systems é destaque sempre que buscar por sistema de exaustão de pó:

- engenheiros e administradores formados

- atendimento personalizado

- colaboradores que possuem amplo conhecimento no ramo

- sala destinada à área técnica de projetos, inspeção e assistência técnica

- duas salas comerciais de 50 m2/cada, sendo uma destinada ao departamento comercial que inclui departamento de compras, financeiro e de vendas

- equipamentos eficientes

VEJA ABAIXO ALGUNS DETALHES SOBRE A AIR FILTER SYSTEMS

Na Air Filter Systems você encontra a solução que busca para sistema de exaustão de pó. Sempre de olho no mercado, traz novidades em itens como sistemas de controle da poluição do ar e sistemas de despoeiramento e filtragem.

Por ser referência no mercado e especializada no ramo, por todo investimento em sua estrutura, a empresa hoje conta com sala destinada à área técnica de projetos, inspeção e assistência técnica e escritório localizado no centro de Atibaia onde, somado a performance de uma equipe de engenheiros e administradores formados e profissionais capacitados, garante uma entrega de excelência de ponta a ponta.

Informações técnicas: Sistema de exaustão de pó

Alguns processos industriais emitem grandes quantidades de poeira e a captura dessas poeiras bem como o devido tratamento deste pó se faz necessário tanto para promover um bom ambiente de trabalho quanto para não poluir o meio ambiente.

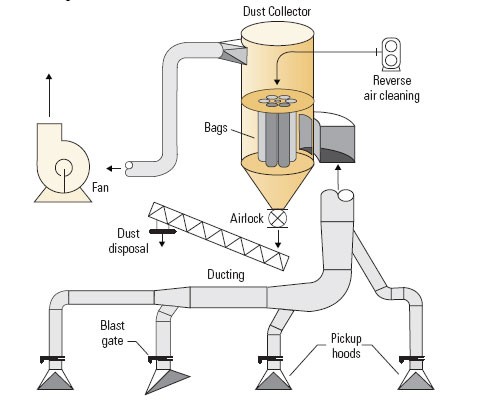

Existem alguns sistemas de exaustão de pó, dentro os quais podemos citar os sistemas de exaustão com filtro de mangas, os sistemas de exaustão com filtro de cartuchos, os sistemas com ciclones e sistemas de lavagem de gases .

1) sistema de exaustão de pó com filtro de mangas.

Existem vários tipos de filtro de manga e a versão mais simples e antiga deste tipo de filtro, consiste em uma manga com o mesmo diâmetro de um tambor e uma entrada costurada ao fundo da manga.

Existem outros tipos de filtro de mangas, como o tipo shaker com a limpeza do elemento filtrante através de um motor elétrico. Todavia, o mais utilizado atualmente é o filtro de mangas jato pulsante, com a filtração de pó do lado de fora das mangas e com o sistema de limpeza automática por jatos de ar

A sequência de limpeza é realizado por linha, sendo que cada manga é limpa individualmente. O sistema de limpeza consiste na utilização de ar comprimido para a gerar um fluxo contrário ao fluxo de exaustão no interior das mangas. O ar comprimido é armazenado em um reservatório onde é liberado sequencialmente por fileira por meio de tubos providos de orifícios para o compartimento onde estão alojadas as mangas.

Nas mangas são instalados uma armação de ferro sendo que ao centro um venturi criando um fluxo de ar de alta velocidade e pressão em relação ao fluxo da exaustão, criando nesse uma vibração nas mangas e que possibilita o desprendimento do pó.

De lá pra cá, algumas descobertas importantes e uma série de patentes foram emitidos. Um princípio chave foi identificado como sendo que o fluxo de ar do filtro depende da capacidade de limpeza que por sua vez depende o fluxo de ar reverso no jato de limpeza. Se o elemento filtrante é uma manga cilíndrica, plissado ou envelope, quanto melhor o sistema de limpeza, mais fluxo de ar pode ser tolerado.

Ao reduzir a velocidade do jato de limpeza, a queda de pressão operacional é reduzido. Essa redução permite a passagem de fluxo de ar com pó em até 80 % além de um ganho na vida útil da manga em até 200 %. Atualmente sistema de limpeza controlado por diferença de pressão, os chamados de “inteligente”, além de economizar ar comprimido, aumenta ainda mais a vida útil das mangas.

Estes coletores podem ser instalados para filtragem de pó de fumaça em processos de fundição, soldagem ou combustão, onde a granulometria é muito baixa e densidade do pó muito leve. Também são muito utilizados em sistemas de despoeiramento de moegas de recepção rodoviárias e ferroviárias, em transferência de correias em transportadores de correia e elevadores de canecas, em peneiras rotativas e planas e nos mais diversos segmentos de mercados tais como mineração, fertilizantes, alimentícia, química, madeireira, ração, entre outros.

O filtro de manga pode ser fabricado em aço carbono e em aço inoxidável. O tipo do elemento filtrante, detalhes de fabricação tais como altura de mangas, tipo construtivo (soldado ou aparafusado) bem como o design (quadrado, redondo, retangular) serão dimensionados por nossos especialistas oferecendo o melhor custo benefício do mercado.

2) sistema de exaustão de pó com filtro de cartuchos.

Os coletores de pó do tipo cartucho foram introduzidos em todo o mundo por volta dos anos de 1970. Para aproveitar os filtros existentes no mercado, os fabricantes selecionaram os primeiros filtros como aqueles usados em motores de reboque de trator. Como esses coletores foram projetados empiricamente, concluiu-se que eles eram projetados para operar em baixas velocidades de filtragem. Não era conhecido naquele tempo, o sistema de limpeza do tipo jato pulsante com o uso de ar comprimido com a função do fluxo de ar reverso.

A primeira grande aplicação bem sucedida foi em aplicações de ventilação de cabine de pintura. Por muitos anos essas operações utilizaram coletores mecânicos do tipo “shaker” bem como o uso de filtros de tecido com sistema de limpeza de ar reverso. Porém o uso de filtro de tecido quando estavam coletando pigmentos em pó muito densos, havia a necessidade de operação do ar reservo em alta pressão ou consumo de grandes quantidades de ar comprimido. Em resumo, a alta penetração de poeira em elementos filtrantes limitava a exaustão do ar devida ao entupimento e aumento da perda de pressão por falta de limpeza de alta pressão.

Com o decorrer do tempo, dados operacionais e de teste, descobriu-se que alguns tipos de cartuchos eram mais eficazes em muitas outras aplicações onde o convencional (antiga tecnologia) eram deficientes em filtração de produtos que tinham características de densidade aparente alta bem como com frações granulométricas muito finas.

Esses novos filtros de cartucho foram capazes de manter um filtro que combina uma baixa queda de pressão e maior eficiência de filtragem, que foi uma grande melhoria em relação qualquer outro coletor autolimpante naquele momento.

Normalmente, os filtros de cartucho são construídos de interior robusto, com núcleos de metal perfurados ou expandidos e o material da tampa das extremidades são de aço. O elemento de filtragem a base de celulose tem filtragem e queda de pressão características que são semelhantes aos elementos de tecido com sistema de limpeza por jatos de ar comprimido, similar aos filtros de mangas.

Os filtros de cartuchos jato pulsante no início tinham os elementos filtrantes montados verticalmente e foram montados na seção de ar sujo dos coletores, fixação por baixo do espelho. Porém nessa configuração, as pessoas eram expostas ao pó quando os cartuchos eram substituídos. Atualmente é possível a substituição de filtros do lado de fora do coletor, que os tornaram populares por causa da facilidade de troca.

As etapas gerais para o mecanismo de coleta de poeira e pós são os seguintes:

- A poeira fina se acumula na superfície do filtro;

- O pó fino aglomera-se na superfície do meio filtrante;

- O pó aglomerado é removido pela limpeza e é coletado na moega somente se o pó aglomerado é grande o suficiente para cair na moega enquanto não está sendo afetado pela elevação de vazão de ar.

A carcaça dos filtros de cartuchos podem ser fabricados em chapas de aço carbono pintada ou em aço inox.

É importante notar que ao usar um cartucho com uma quantidade significativa de plissa e uma baixa velocidade de filtração não será bem sucedido se o sistema de limpeza não for adequado. Da mesma forma, uma velocidade de filtração será ineficaz se a área filtrante for pequena e se o volume de ar passando pelo elemento filtrante for alto.

Os filtros de cartuchos são coletores com grande capacidade de filtragem em relação a outros equipamentos de mesmo tamanho. A combinação de um bom projeto aliado a grande área filtrante de seus elementos de filtração, permitem maior fluxo de ar de exaustão.

Os filtros de cartuchos devidamente dimensionados reduzem o custo de aquisição em relação a outros tipos de equipamentos bem como não requerem grandes espaços para a sua instalação.

3) sistema de exaustão de pó com ciclones.

Coletores centrífugos são mais comumente conhecidos como “ciclones” e dependem da força centrífuga para mover a poeira partículas em direção à parede da câmara de coleta.

O ar carregado de poeira entra no coletor tangencialmente na parte superior e o fluxo forma um padrão de vórtice à medida que desce pela parede do corpo e do cone do ciclone.

As forças tangenciais impulsionam as partículas em direção à parede. Na corrente de ar giratória, essas partículas são mantidas contra a parede pelas forças centrífugas, aglomeram e deslizam para baixo em direção ao cone da tremonha.

A partir disso, percebemos duas coisas. Primeiro, que as forças nas maiores partículas são maiores do que nas partículas menores devido a densidade real. Em segundo lugar, um menor ciclone de diâmetro tem forças maiores do que um grande diâmetro ciclone, pois o raio é menor.

A eficiência do coletor depende do tamanho da partícula, a força exercida e o tempo que a força é exercida sobre a poeira. Quando a força traz a poeira para o cone do ciclone e é aglomerado, a poeira vai deslizar pela parede. O designer tem a opção de projetar um ciclone com um diâmetro pequeno e um cano mais curto ou um diâmetro maior com um cano mais longo para obter o mesmo desempenho.

Entradas altas e estreitas reduzem a distância que a poeira deve viajar para alcançar a parede. Ao projetar dutos para transportar essas correntes de ar, as transições devem ser suaves para obter o desempenho máximo do ciclone.

Os ciclones de primeira geração seriam ser considerados ciclones de baixa eficiência pelos padrões atuais. Esses ciclones tinham diâmetros relativamente grandes com baixo quedas de pressão, 40 a 80 mmCA para a vazão de ar que está sendo manuseado. As descargas destes coletores jogavam o pó coletado em uma lixeira, sacola ou reboque. Esses coletores geralmente eram organizados de modo que um ventilador sopraria o fluxo de ar carregado de poeira na entrada e expelir o ar mais limpo para a atmosfera.

Os primeiros projetistas de ciclones perceberam a correlação entre maiores eficiências e maiores quedas de pressão, tornando ciclones menores. Para melhorar a eficiência ciclônica e abaixar a queda de pressão, coletores múltiplos do ciclone com veios direcionais de palhetas foram desenvolvidos, onde o ar sujo entra no plenum de entrada e são desviados para vários tubos com palhetas giratórias. A poeira desliza pelo tubo até a descarga tremonha enquanto o gás limpo sobe pelo centro do tubo e é expelido pela saída.

Esses múltiplos ciclones eram frequentemente aplicados em caldeiras e outros equipamentos de alta aplicações de temperatura como a única poeira aceitável coletores.

Os ciclones, por outro lado, não são limitados pela gravidade e a tecnologia continuou a se desenvolver após os regulamentos e padrões de emissões.

Maior compreensão sobre a operação interna e os padrões de fluxo de ar dentro dos ciclones levam a melhorias e projetos modulares. Em um ciclone, é possível criar um vórtice muito intenso onde é formado dentro do redemoinho principal corrente no ponto de descarga. Se esta poeira puder coletar nesta junção, ele será reencaminhado e varrido para cima no tubo de saída. Tremonhas ou potes de descarga são necessários para permitir que a poeira seja descarregada através de um alimentador hermético. Os potes aumentam a eficiência e diminuem a queda de pressão no ciclone. Também, em algumas aplicações de umidade pesada, eles podem ser eficazes em "espremer" a umidade antes de passar para um filtro de mangas. As tremonhas de expansão também são um meio para acople vários ciclones em vários pares com uma única descarga.

4) sistema de exaustão de pó com Lavadores de gases.

A maioria dos projetos de lavadores de gases foram desenvolvidos como tentativas de melhorar o desempenho dos coletores inerciais. As limitações dos separadores inerciais eram que as partículas de pó quando atingiam a superfície coletora não se aglomeraram suficientemente.

As partículas de pó mais finas não ficavam nas superfícies de coleta e foram arrastados de volta para o fluxo de ar. A primeira modificação foi no projeto padrão de ciclones com a aspersão de água no interior das paredes do ciclone (hidrociclones).

Isso melhorou a eficiência, mas as dificuldades surgiram em manter as superfícies revestidas e obtendo a distribuição de água no interior do corpo e do cone. Qualquer superfície que não é mantido úmido, forma lama e lodo, o que resulta em limpeza frequente do interior do coletor.

Uma outra alteração do projeto foi borrifar água na entrada do ciclone. A pasta que se forma na entrada tem uma longa distância a percorrer dentro do coletor. Além disso, o vórtice interno era frequente um problema que era interferido com a água caindo na câmara de expansão onde essas gotículas de pasta eram tipicamente varridos para tubo de saída. As eficiências de coleta desses ciclones modificados foram maiores do que as unidades secas.

4.1) Precipitador Úmido Dinâmico.

O Precipitador Úmido Dinâmico consiste em adicionar água pulveriza para um coletor seco do tipo centrífugo. O design da lâmina do exaustor centrífugo é modificado para lidar com poeira e com um fluxo de água. Um SPray é centrado na entrada e as pás são revestidas com água. Como o ar atinge as superfícies da água em uma velocidade moderada, a lama é jogada nas paredes externas e no dreno.

O líquido entra no separador centrífugo e a névoa no dreno. Este projeto é limitado a concentração de pó na entrada porque o desgaste nas pás é alto devido ao contato com os sólidos.

A fim de aumentar a eficiência da coleta mantendo uma carga de energia baixa a moderada, existem várias abordagens de projeto que podem ser adotadas tais como:

- Aumento da velocidade do rotor para melhor absorção de água no pó;

- As correntes de gás são separadas para que o pó fique em contato com a água por mais tempo. Alguns coletores são projetados com placas de orifício;

- A velocidade dos jatos de água é aumentada de forma a coletar partículas mais finas.

Em todos esses projetos, a melhoria da coleta de pó são limitadas por um fator principal que é o desvio das partículas finas para longe da superfície da água devido à tensão superficial.

4.2) Venturi (lavadores de alta pressão).

Para aumentar a penetração e eficiência de coleta do pó fino, o lavador venturi é desenvolvido. Ao aumentar a velocidade do ar entre 75 e 100 m/s na garganta do venturi e adicionando uma quantidade relativa de água são formados gotículas de água muito finas. O impacto dessas gotículas de água no ar em alta velocidade permite a coleta eficiente de partículas fina.

A queda de pressão pode variar de 400 a 1500 mmCA, o que o torna um equipamento com uma demanda considerável de energia. Depois que a poeira é transformada em lama, um eliminador de névoa se faz necessário para separar a névoa de a corrente de ar. Os projetos do eliminador de névoa são semelhantes aos coletores inerciais onde a névoa é separada do ar pela mudança na direção do fluxo de ar ou pela rotação na corrente de ar cria por força centrífuga.

Além disso, à medida que a lama colide contra a superfície coletora, a pasta é direcionada para a saída do lavador.

4.3) Torre de enchimento.

Os lavadores do tipo Torres de Enchimento são utilizados quando os gases não possuem pó e sua função é de promover a transferência de massa do líquido neutralizante com o contaminante tais como gases inorgânicos, odoríferos, vapores alcalinos, ácido sulfúrico, clorídrico, crômico bem como gás de amônia, dióxido de enxofre, entre outros.

A retenção do contaminante é realizado através de um fluxo ascendente no interior do corpo do lavador onde o gás entra em contato com um banco de lavagem que é criado através de bicos aspersores que pulveriza o líquido neutralizante sobre anéis do tipo Pall,Raschig, entre outros.

Para possibilitar a reposição de liquido neutralizante evaporado se faz necessário controlar o nível do líquido no tanque de recirculação bem como verificar o pH da solução neutralizante.

Os lavadores de gases podem ser fabricados em aço carbono, inoxidável, fibra de vidro, polipropileno e em PVC reforçado com PRFV. O sistema de recirculação e neutralização pode ser automática bem como provida de instrumentação para monitoramento e controle de todo o sistema.

A Air Filter Systems possui uma equipe de especialista que estão a sua disposição para dimensionar e ofertar a melhor solução e custo benefício.

Encontrou o que procurava?

Faça seu orçamento gratis agora mesmo!

Principais cidades e regiões do Brasil onde a Air Filter Systems atende Sistema de exaustão de pó:

- Rio de Janeiro

- São Gonçalo

- Duque de Caxias

- Nova Iguaçu

- Niterói

- Belford Roxo

- São João de Meriti

- Campos dos Goytacazes

- Petrópolis

- Volta Redonda

- Magé

- Itaboraí

- Mesquita

- Nova Friburgo

- Barra Mansa

- Macaé

- Cabo Frio

- Nilópolis

- Teresópolis

- Resende

- Belo Horizonte

- Uberlândia

- Contagem

- Juiz de Fora

- Betim

- Montes Claros

- Ribeirão das Neves

- Uberaba

- Governador Valadares

- Ipatinga

- Santa Luzia

- Sete Lagoas

- Divinópolis

- Ibirité

- Poços de Caldas

- Patos de Minas

- Teófilo Otoni

- Sabará

- Pouso Alegre

- Barbacena

- Varginha

- Conselheiro Lafeiete

- Araguari

- Itabira

- Passos

- Serra

- Vila Velha

- Cariacica

- Vitória

- Cachoeiro de Itapemirim

- Linhares

- São Mateus

- Colatina

- Guarapari

- Aracruz

- Viana

- Nova Venécia

- Barra de São Francisco

- Santa Maria de Jetibá

- Castelo

- Marataízes

- São Gabriel da Palha

- Domingos Martins

- Itapemirim

- Afonso Cláudio

- Alegre

- Baixo Guandu

- Conceição da Barra

- Guaçuí

- Iúna

- Jaguaré

- Mimoso do Sul

- Sooretama

- Anchieta

- Pinheiros

- Pedro Canário

- Bertioga

- Caraguatatuba

- Cubatão

- Guarujá

- Ilhabela

- Itanhaém

- Mongaguá

- Riviera de São Lourenço

- Santos

- São Vicente

- Praia Grande

- Ubatuba

- São Sebastião

- Peruíbe

- São José dos campos

- Campinas

- Jundiaí

- Sorocaba

- Indaiatuba

- São José do Rio Preto

- Itatiba

- Amparo

- Barueri

- Ribeirão Preto

- Marília

- Louveira

- Paulínia

- Bauru

- Valinhos

- Bragança Paulista

- Araraquara

- Americana

- Atibaia

- Taubaté

- Araras

- São Carlos

- Itupeva

- Mendonça

- Itu

- Vinhedo

- Marapoama

- Votuporanga

- Hortolândia

- Araçatuba

- Jaboticabal

- Sertãozinho

- Curitiba

- Londrina

- Maringá

- Ponta Grossa

- Cascavel

- São José dos Pinhais

- Foz do Iguaçu

- Colombo

- Guarapuava

- Paranaguá

- Araucária

- Toledo

- Apucarana

- Pinhais

- Campo Largo

- Almirante Tamandaré

- Umuarama

- Paranavaí

- Piraquara

- Cambé

- Sarandi

- Fazenda Rio Grande

- Paranavaí

- Francisco Beltrão

- Pato Branco

- Cianorte

- Telêmaco Borba

- Castro

- Rolândia

- Joinville

- Florianópolis

- Blumenau

- Itajaí

- São José

- Chapecó

- Criciúma

- Jaraguá do sul

- Lages

- Palhoça

- Balneário Camboriú

- Brusque

- Tubarão

- São Bento do Sul

- Caçador

- Concórdia

- Camboriú

- Navegantes

- Rio do Sul

- Araranguá

- Gaspar

- Biguaçu

- Indaial

- Mafra

- Canoinhas

- Itapema

- Porto Alegre

- Caxias do Sul

- Pelotas

- Canoas

- Santa Maria

- Gravataí

- Viamão

- Novo Hamburgo

- São Leopoldo

- Rio Grande

- Alvorada

- Passo Fundo

- Sapucaia do Sul

- Uruguaiana

- Santa Cruz do Sul

- Cachoeirinha

- Bagé

- Bento Gonçalves

- Erechim

- Guaíba

- Cachoeira do Sul

- Santana do Livramento

- Esteio

- Ijuí

- Alegrete

- Recife

- Jaboatão dos Guararapes

- Olinda

- Caruaru

- Petrolina

- Paulista

- Cabo de Santo Agostinho

- Camaragibe

- Garanhuns

- Vitória de Santo Antão

- Igarassu

- São Lourenço da Mata

- Abreu e Lima

- Santa Cruz do Capibaribe

- Ipojuca

- Serra Talhada

- Araripina

- Gravatá

- Carpina

- Goiana

- Belo Jardim

- Arcoverde

- Ouricuri

- Escada

- Pesqueira

- Surubim

- Palmares

- Bezerros

- Salvador

- Feira de Santana

- Vitória da Conquista

- Camaçari

- Itabuna

- Juazeiro

- Lauro de Freitas

- Ilhéus

- Jequié

- Teixeira de Freitas

- Alagoinhas

- Barreiras

- Porto Seguro

- Simões Filho

- Paulo Afonso

- Eunápolis

- Santo Antônio de Jesus

- Valença

- Candeias

- Guanambi

- Jacobina

- Serrinha

- Senhor do Bonfim

- Dias d'Ávila

- Luís Eduardo Magalhães

- Itapetinga

- Irecê

- Campo Formoso

- Casa Nova

- Brumado

- Bom Jesus da Lapa

- Conceição do Coité

- Itamaraju

- Itaberaba

- Cruz das Almas

- Ipirá

- Santo Amaro

- Euclides da Cunha

- Fortaleza

- caucacia

- Juazeiro do Norte

- Maracanaú

- Sobral

- Crato

- Itapipoca

- Maranguape

- Iguatu

- Quixadá

- Canindé

- Pacajus

- Crateús

- Aquiraz

- Pacatuba

- Quixeramobim

- Goiânia

- Aparecida de Goiânia

- Anápolis

- Rio Verde

- Luziânia

- Águas Lindas de Goiás

- Valparaíso de Goiás

- Trindade

- Formosa

- Novo Gama

- Itumbiara

- Senador Canedo

- Catalão

- Jataí

- Planaltina

- Caldas Novas

- Manaus

- Parintins

- Itacoatiara

- Manacapuru

- Coari

- Centro Amazonense

- Belém

- Ananindeua

- Santarém

- Marabá

- Castanhal

- Parauapebas

- Itaituba

- Cametá

- Bragança

- Abaetetuba

- Bragança

- Marituba

- Acrelândia

- Assis Brasil

- Brasiléia

- Bujari

- Capixaba

- Cruzeiro do Sul

- Epitaciolândia

- Feijó

- Jordão

- Mâncio Lima

- Manoel Urbano (Manuel Urbano)

- Marechal Thaumaturgo (Taumaturgo, Thaumaturgo)

- Plácido de Castro

- Porto Acre

- Porto Walter

- Rio Branco*

- Rodrigues Alves

- Santa Rosa do Purus

- Sena Madureira

- Senador Guiomard

- Tarauacá

- Xapuri

- Maceió

- Maragogi

- Atalaia

- Batalha

- Delmiro Gouveia

- Mata Grande

- Palmeira dos Índios

- Arapiraca

- Coruripe

- São Miguel dos Campos

- Santana do Ipanema

- Macapá

- Santana (Porto Santana)

- Laranjal do Jari

- Oiapoque

- Porto Grande

- Vitória do Jari

- Mazagão

- Calçoene

- Pedra Branca do Amapari (Pedra Branca do Amaparí)

- Tartarugalzinho

- Amapá

- Ferreira Gomes

- Serra do Navio

- Cutias

- Pracuúba

- Itaubal

- São Luís

- Imperatriz

- São José de Ribamar

- Timon

- Caixas

- Codó

- Paço do Lumiar

- Açailândia

- Bacabal

- Balsas

- Barra do Corda

- Pinheiro

- Santa Inês

- Santa Luzia

- Chapadinha

- Buriticupú

- Grajaú

- Coroatá

- Itapecuru-Mirim

- Barreirinhas

- Cuiabá

- Várzea Grande

- Rondonópolis

- Sinop

- Tangará da Serra

- Cáceres

- Sorriso

- Lucas do Rio Verde

- Barra do Garças

- Primavera do Leste

- Alta Floresta

- Pontes e Lacerda

- Nova Mutum

- Campo Verde

- Juína

- Colniza

- Guarantã do Norte

- Juara

- Barra do Bugres

- Peixoto de Azevedo

- Campo Grande

- Dourados

- Três Lagoas

- Corumbá

- Ponta Porã

- Naviraí

- Nova Andradina

- Aquidauana

- Sidrolândia

- Paranaíba

- Maracaju

- Amambai

- Coxim

- Rio Brilhante

- Caarapó

- João Pessoa

- Campina Grande

- Santa Rita

- Patos

- Bayeux

- Sousa

- Cabedelo

- Cajazeiras

- Guarabira

- Sapé

- Mamanguape

- Queimadas

- São Bento

- Monteiro

- Esperança

- Pombal

- Catolé do Rocha

- Alagoa Grande

- Pedras de Fogo

- Lagoa Seca

- Teresina

- Parnaíba

- Picos

- Piripiri

- Floriano

- Barras

- Campo Maior

- União

- Altos

- Esperantina

- José de Freitas

- Pedro II

- Oeiras

- São Raimundo Nonato

- Miguel Alves

- Luís Correia

- Piracuruca

- Cocal

- Batalha

- Corrente

- Natal

- Mossoró

- Parnamirim

- São Gonçalo do Amarante

- Macaíba

- Ceará-Mirim

- Caicó

- Açu

- Currais Novos

- São José de Mipibu

- Santa Cruz

- Nova Cruz

- Apodi

- João Câmara

- Canguaretama

- Touros

- Macau

- Pau dos Ferros

- Extremoz

- Baraúna

- Porto Velho

- Ji-Paraná

- Ariquemes

- Vilhena

- Cacoal

- Rolim de Moura

- Jaru

- Guajará-Mirim

- Machadinho d'Oeste

- Buritis

- Pimenta Bueno

- Ouro Preto do Oeste

- Espigão d'Oeste

- Nova Mamoré

- Candeias do Jamari

- Cujubim

- Alta Floresta d'Oeste

- São Miguel do Guaporé

- Alto Paraíso

- Nova Brasilândia d'Oeste

- Boa Vista

- Rorainópolis

- Caracaraí

- Cantá

- Mucajaí

- Alto Alegre

- Pacaraima

- Amajari

- Bonfim

- Iracema

- Normandia

- Uiramutã

- Caroebe

- São João da Baliza

- São Luís

- Candeias do Jamari

- Cujubim

- Alta Floresta d'Oeste

- São Miguel do Guaporé

- Alto Paraíso

- Nova Brasilândia d'Oeste

- Aracaju

- Nossa Senhora do Socorro

- Lagarto

- Itabaiana

- São Cristóvão

- Estância

- Tobias Barreto

- Itabaianinha

- Simão Dias

- Nossa Senhora da Glória

- Poço Redondo

- Itaporanga d'Ajuda

- Capela

- Barra dos Coqueiros

- Laranjeiras

- Propriá

- Canindé de São Francisco

- Porto da Folha

- Boquim

- Nossa Senhora das Dores

- Palmas

- Araguaína

- Gurupi

- Porto Nacional

- Paraíso do Tocantins

- Araguatins

- Colinas do Tocantins

- Guaraí

- Tocantinópolis

- Dianópolis

- Miracema do Tocantins

- Formoso do Araguaia

- Augustinópolis

- Taguatinga

- Pedro Afonso

- Miranorte

- Lagoa da Confusão

- Goiatins

- São Miguel do Tocantins

- Nova Olinda

- Nossa Senhora das Dores